Wie baut man recycelbare Folien auf?

Hallo, mein Name ist Helena und seit 8 Jahren arbeite ich mit Begeisterung an den unterschiedlichsten Kaffeeverpackungen bei Tchibo. In der Serie #Tchibopacktaus wollen wir euch ein Stück mitnehmen und erklären, wie unsere Verpackungen funktionieren, warum wir an ihnen arbeiten müssen und wo die Herausforderungen liegen. Heute starten wir mit der Umstellung auf recyclebare Folien. Wenn ihr konkrete Fragen zu unseren Verpackungen habt, freuen wir uns auch diese zu beantworten.

Los geht’s und ausgepackt:

Mit der Anforderung an eine Verpackung recyclingfähig zu sein, erfährt die Verpackungsbranche gerade einen disruptiven Wandel. Theoretisch gibt es diese Anforderung natürlich schon länger, jetzt wird sie nur (endlich) ab 2030 für alle obligatorisch. Und theoretisch gibt es auch recyclebare Verpackungslösungen – doch was ist jetzt so schwer daran, eine Kaffeeverpackung recyclebar zu gestalten?

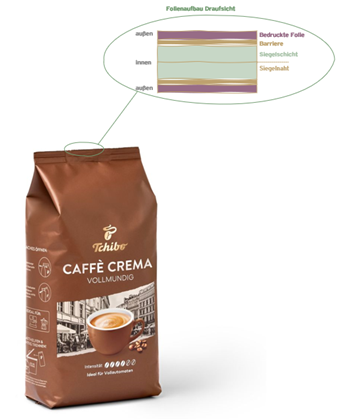

In der Verpackungsentwicklung hat man sich seit jeher einem funktionalen Sandwich Prinzip bedient:

- Schicht 1: Die Verpackung soll bedruckt sein à Man wählt eine Folienschicht, die sich gut bedrucken lässt, hochtransparent und steif genug ist, sodass sie hohen Geschwindigkeiten standhält.

- Schicht 2: Der Kaffee muss gut geschützt sein, insbesondere vor Sauerstoff und Wasserdampf à Wir nehmen eine Barriereschicht hinzu. Metallische Lagen eignen sich dafür am allerbesten.

- Schicht 3: Eine flexible Kaffeeverpackung (Beutel) muss natürlich dicht sein, sonst bringt die beste Sauerstoffbarriere nichts à es wird eine gute Siegelschicht benötigt, die die inneren Seiten des Beutels gut „verklebt“.

Dieser Schichtaufbau ist funktional und hat sich die letzten Jahrzehnte gut bewährt. Abfüllanlagen und Mindesthaltbarkeitsdaten sind darauf ausgelegt. Der Nachteil dieses Verbundes ist allerdings, dass er sich (mit dem etablierten Stand der Technik) nicht in den bestehenden Sortieranlagen recyceln lässt. Ein Recycling funktioniert am besten, wenn die Ausgangsstoffe sortenrein sortiert werden können. Wir haben hier Schichten verschiedener Materialien kombiniert, die unsere Anlagen nicht einfach wieder trennen und zurückführen können. Dieser Verbund landet am Ende in der unbeliebten Sortierfraktion Mischkunststoffe und geht in die thermische Verwertung.

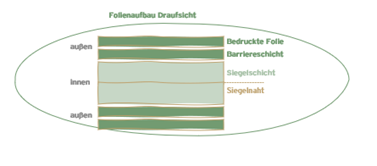

Wir müssen also an den Grundaufbau unserer Verpackung, um sie in eine hochwertigere Sortierfraktion zu bringen. Dabei setzen wir auf Polyolefine (Polyethylen und Polypropylen).

Wir versuchen diese Materialien für unseren funktionalen Schichtaufbau zu nutzen. Es sind Kompromisse in Sachen Bedruckbarkeit und Barriere, die man im Vergleich zum „alten“ Verbundaufbau macht.

Beim Verschließen des Beutels wird meist Hitze von außen nach innen durch alle Schichten geleitet, damit die Siegelschicht gut aufschmilzt und sich verbindet. Der alte Verbund hat den Vorteil mit sich gebracht, dass die äußeren Schichten viel hitzebeständiger sind als die Siegelschicht. Das heißt die eingeleitete Hitze kann ohne Schaden anzurichten durch alle Schichten bis zur Siegelnaht.

Im neuen Verbundaufbau wird es da etwas schwieriger, da die Materialien in ähnlichen Temperaturfenstern beginnen zu schmelzen. Hier sind genaue und abgestimmte Anlageneinstellungen notwendig bzw. in vielen Fällen auch gegenständliche Maschineanpassungen, damit diese Packstoffe überhaupt auf den Anlagen laufen.

Eine weitere Herausforderung für unsere Abfüllanlagen ist die Rückstellkraft des neuen Materials. Es geht dabei, um die Eigenschaft der Folie nach einer Verformung wieder in ihre ursprüngliche Form zurückzukehren. Die Eigenschaft der metallischen Schicht (in seiner Form zu bleiben) hat man genutzt, um Beutel während des Füllprozesses in Form zu halten.

Wir haben also gegenläufige Anforderungen. Wo es für das Recycling besser ist, je weniger Materialtypen wir nutzen, wird es im Bereich der Funktionalität schwieriger auf einzelne Eigenschaften zu verzichten.

Wir arbeiten stetig an der Optimierung und Weiterentwicklung von Packstoffen und Anlagen, um die für uns bestmöglichen Kompromisse zu finden.